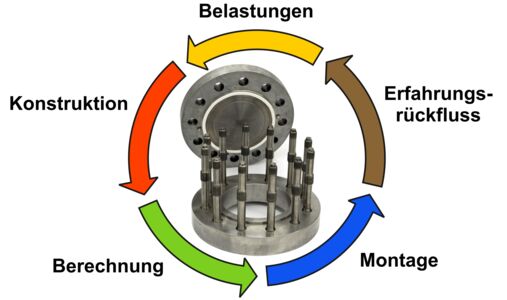

In 5 Schritten zur dichten Flanschverbindung

Grundsätzlich gilt: Um die richtige Funktion - d. h. Integrität und Dichtheit - einer Flanschverbindung gewährleisten zu können, müssen

- die Belastungen bekannt sein,

- sowohl die Konstruktion als auch die Dichtung geeignet sein,

- die erforderlichen Dichtungskennwerte vorliegen,

- Festigkeits- und Dichtheitsnachweise geführt werden und schließlich

- das Montageverfahren zuverlässig sein.

Durch eine konsequente

- Einbindung des Erfahrungsrückflusses

in die Prozedur wird die Vorgehensweise abgerundet, damit - sofern notwendig - Optimierungen durchgeführt werden können.

Durch eine konsequente Umsetzung der nachfolgend nochmals im Detail betrachteten 5 Bearbeitungsschritte sind auch höchste Anforderungen an die Dichtheit und Integrität von Flanschverbindungen sicher einzuhalten.

Belastungen

Zunächst betrachten wir die auftretenden oder die zu erwartenden Belastungen wie Temperatur, Innendruck oder Anschlusslasten sowie deren zeitlichen Verläufe. Falls erforderlich, messen wir die realen Belastungsverläufe an der realen Komponente, um die erforderliche Kenntnis zu gewinnen.

Konstruktion

Flansche, Schrauben und Dichtung werden hinsichtlich der Geometrie und der Werkstoffauswahl auf die vorhandenen Belastungen und das Medium abgestimmt.

Von uns erstellte Dichtungsdatenbanken unterstützen die zuverlässige Dichtungsauswahl und stellen die für die Absicherung notwendigen Dichtungskennwerte zur Verfügung. Wenn notwendig, ermitteln wir die erforderlichen Dichtungskennwerte in unserem Prüflabor.

Berechnung (Festigkeits- und Dichtheitsnachweis, Montagevorgaben)

Die rechnerische Absicherung von Flanschverbindungen umfasst sowohl einen Festigkeits- als auch einen Dichtheitsnachweis.

Unser Softwarepaket TEMESfl.cal enthält Module nach DIN EN 1591-1, KTA 3211.2 und ASME BPVC Sect. VIII. Neben der Absicherung der Verbindung werden die notwendigen Montagevorgaben zur Verfügung gestellt.

Für Sonderfälle, die nicht mit analytischen Verfahren abgebildet werden können, setzen wir die Finite Elemente Methode ein.

Montage

Nur durch eine qualitativ hochwertige Montage (d. h. Einsatz eines geeigneten Montageverfahrens und ausgeführt von geschultem Personal) wird die theoretische Auslegung einer Flanschverbindung auch richtig in die Praxis umgesetzt. Dieser Schritt wird leider noch immer häufig unterschätzt.

Beginnend mit drehmomentgestützten Montageverfahren kontrollieren wir bei höheren Qualitätsanforderungen die aufgebrachten Schraubenkräfte z. B. mit Ultraschallverfahren bis hin zum Einsatz von hydraulischen Spannvorrichtungen mit paralleler Messung der Schraubenkräfte.

Erfahrungsrückfluss

Und hier noch ein Grund, warum wir für den Einsatz von geschultem Personal plädieren:

Oftmals können die entscheidenden Kenntnisse nur vor Ort gewonnen werden, z. B. bei der Demontage der Verbindung und bei genauer Betrachtung der Randbedingungen. Die Auswertung derartiger Informationen kann entscheidend zur richtigen Auslegung von Flanschverbindungen beitragen.

Der so gewonnene Erfahrungsschatz wird am effektivsten in einer Datenbank gesammelt. Werden neben diesen Erfahrungen auch noch die eingesetzten Einzelteile, Montagewerte oder Hilfsmittel in der Datenbank erfasst, besitzt der Betreiber ein umfassendes Werkzeug zum Life Cycle Management seiner Dichtverbindungen.